エラストマーとは?

エラストマーは、私たちの身近なところで活躍する重要な素材であることをご存じでしょうか?そんなエラストマーをご紹介したいと思います。

エラストマーは粘弾性(粘性と弾性の両方を意味します)を持つ高分子で、一般に架橋ネットワーク構造を持つ非晶質高分子です。小さな応力で変形し、応力を取り除くと元の形に戻る性質があります。

エラストマーとは、「elastic(弾性)」 と 「polymer(高分子化合物)」 の合成語で、ゴムと同義に使われることが多い言葉です。ただし、ゴムは一般に加硫したエラストマーを指します。

ゆるく架橋されたポリマーは、一般に他の材料に比べて弾性率が低く、伸展性が高くなります。また、エラストマーの場合、ポリマーの分子鎖が比較的弱い分子間力によって結合されているため、応力によってポリマー鎖を伸ばすことができます。エラストマーの弾性は、応力がかけられると、それを分散させるために分子鎖が再整列する能力によるものです。

通常の状態では、エラストマー材料の長い分子鎖は不規則にコイル状になっています。力が加わると引っ張られた方向に並び、力や張力が抜けると元の配置に戻ります。この柔軟性により、個々のエラストマーは最大数百%まで可逆的に伸張することができます。

特性

プロのバイヤー、化学者、材料科学者にとって、エラストマーの何が重要なのでしょうか?彼らは、市販されているさまざまなエラストマーから、用途に合った特性を持つものを選び出します。用途により、次のような点に注意が払われます。

- 機械的特性

- 熱的特性

- 耐薬品性

- 経済性

- 社会生態学的特性

機械的特性

エラストマーの機械的特性とは、力が作用したときに発揮される物理的特性のことです。例えば、硬度、破断伸び、耐摩耗性、引裂抵抗などのパラメータが挙げられます。

硬度

エラストマーの硬度は重要な選択基準になります。ここで重要なのが硬度という数値です。この数値を決定するためには、変形力に対するエラストマーの抵抗力を一定時間内に測定します。硬いエラストマーは変形しにくく、柔らかいエラストマーはその逆になります。

破断伸び

破断伸びとは、エラストマーが破断するまでに、どの程度伸ばせるかを示す指標になります。破断伸びは通常、元の長さに対するパーセンテージで示されます。

耐摩耗性、引裂抵抗

耐摩耗性はエラストマーにとって重要なパラメータで、特にダイナミックシールやタイヤへの応用で重要となります。エラストマーの引裂抵抗は、切断や引き裂き、切り込みを受ける可能性がある場合に重要です。耐摩耗性に優れたエラストマーは多くの場合、引裂抵抗も優れています。一方、耐摩耗性に劣るエラストマーは多くの場合、引裂抵抗も劣ります。

例えば、シーラントや接着剤の多くは、耐摩耗性や引裂抵抗への要求度が低くなります(例外あり)。一方、タイヤや靴底、工業用コンベアベルトなどの用途では、高い耐摩耗性と引裂抵抗が求められます。

熱的特性/耐熱性

使用時の温度には特に注意が必要です。それはエラストマーの性能に直接影響を与える可能性があるからです。最高使用温度は、エラストマーによって大きく異なる場合があります。エラストマーは、温度が下がると硬くなり、ガラス転移温度以下になると柔軟性が失われ、さらに温度が下がると、ゴム状の性質を失ったり、壊れたりすることもあります。温度による硬さの変化は物理的に引き起こされるものなので、ほとんどが可逆的です。より重要なのは、エラストマーが不可逆的な化学変化を起こす可能性がある高温の場合になります。

日用品(例:玩具、パーソナルケア用品)やスポーツ用品(例:ハンドル、水泳器具)では、通常、エラストマーの耐熱性に対する要求度は高くありません。一方、タイヤやエンジンルーム内部品などの自動車用途、航空宇宙産業や耐熱接着剤などでは、状況は大きく異なり、、高い要求事項をクリアする必要があります。

耐薬品性

また、エラストマーの用途によっては、他の化学物質と接触することがあるので耐薬品性も重要です。耐薬品性とは、化学反応中または化学反応後に発揮される材料の特性のことです。物質が化学反応を起こすと、内部構造が変化し、異なる性質を示すことがあります。

エラストマーの化学的特性としては、液体との適合性、耐熱性、燃焼性などが挙げられます。例えば、玩具、スポーツ用品、文房具などはエラストマーの耐薬品性に対する要求は低いのですが、タイヤ、自動車部品、油圧部品などはその逆で、エラストマーの耐薬品性に対する要求が高いのです。

流体適合性

エラストマーの流体との適合性はさまざまです。適合性が悪いと、エラストマー部品の特性は急速に悪化し、故障に至ることもあります。温度や圧力、化学物質の濃度などが影響因子として挙げられます。そのため、重要な用途では、事前にエラストマーの性能試験を実施することが妥当な対処となります。

エラストマー部品は、炭化水素系オイルに接触する用途が多くなっています。シールなど一部のエラストマー部品は、熱や油に対する耐性によって分類されています。例えば、エラストマーを耐熱性(タイプ)と耐油性(クラス)で分類したASTM D2000方式があります。

経済性

プラスチック選びで重要な判断基準となるのが「コスト」です。エラストマーは、他の材料に代わる効率的でコスト効率の高い材料であると同時に、最終製品の快適性や特性を向上させることができます。原材料や配合のコスト、加工費の違いにより、価格は大きく変動します。

社会生態学的特性

エラストマーの持続可能性はどの程度重要なのでしょうか?多くのプロのバイヤーやユーザーにとって、これは重要な課題となっています。この観点からも、エラストマーを考える価値があります。

天然ゴムは、天然のゴムの木から得られるもので、何千年も前から人々に利用されてきました。現在では、石油に由来しない最も重要な素材の一つとなっています。

天然ゴムは持続可能でしょうか?需要の増加に対応するため、熱帯林がゴム農園のために伐採されていることを念頭に置く必要があります。さらに、害虫や雑草からゴムの木を守るために、農薬や除草剤も使用されます。

あまり知られていないことかもしれませんが、天然ゴムの混練にはエネルギーが必要です。また、使用後の製品のリサイクルも難しくなります。

合成ゴムは、石油産業から生まれた製品です。現在、数多くの合成ゴム化合物が普及しています。その生産と使用による環境への悪影響としては、化石原料の使用、エネルギー多消費型の生産、気候や水に有害な排出物などがあり、これらは持続可能性を阻害するものとなっています。また、架橋高分子は天然ゴムと同様にリサイクルが難しい面があります。しかし、その一方で、健康に害を及ぼす振動や騒音を低減する用途に使用することができるという良い面もあります。

TPE(熱可塑性エラストマー)についてはどうでしょうか?TPEは、さまざまな合成材料から作られています。また、バイオベースの素材のものも出てきています。熱可塑性であるため、理論的にはリサイクルも可能です。プラスチックの種類としてはメジャーではないため、選択肢は限られます。破砕して他の製品のフィラー材にしたり、溶かして新しいTPEを作ったりすることが可能です。TPEを使用した製品製造は、天然ゴムに比べて環境負荷が低いことも利点となります。

天然ゴム、合成ゴム、TPEのいずれにも、持続可能性という点では長所と短所があります。お客様のご要望に合わせて選択することができます。

エラストマーの種類

エラストマーは、熱硬化性エラストマーと熱可塑性エラストマーに分類されます。この2つのグループは、その性質が大きく異なります。これは特に成形性に関係します。

熱硬化性エラストマー

ここで、知っていただきたいことがあります。エラストマーは変形しやすいだけでなく、変形後は元の形に戻る性質があります。この弾性的な性質は、高い柔軟性と運動性を持つポリマーの分子鎖と、架橋されたネットワーク構造によって発現します。熱硬化性エラストマーでは、一度硬化したものを改めて熱で溶かして再成形することができません。これは、熱硬化性エラストマーが、熱による化学結合で三次元的に強固に架橋されたネットワーク構造を持っているためです。不飽和エラストマーは硫黄で加硫されますが、飽和エラストマーは硫黄で加硫されにくいため、通常は他の架橋剤を使って架橋します。

不飽和エラストマー

不飽和エラストマーは、炭素原子の間に二重結合を持つことが特徴です。硫黄または他の架橋剤により、加硫することができます。

天然ゴム

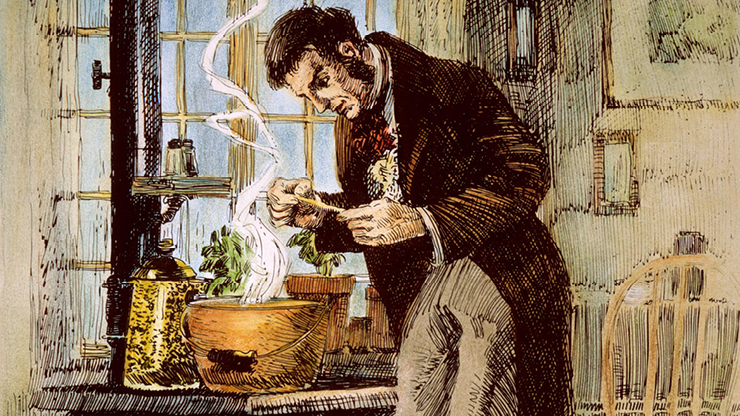

では、天然ゴムについて見てみましょう。その基本素材は、熱帯のゴムの木の乳状の樹液です。当初は、バッグやバルブなどの製造に使用することが実験的に試みられました。しかし、耐低温性が低いことに加え、割れやベタつきがあるため、使用することはできませんでした。

しかし、天然ゴムの材料特性を改善する方法を研究していたチャールズ・グッドイヤーが、ブレイクスルーを起こしたのです。彼が開発した加硫方法は、生ゴムに硫黄を混ぜて加熱するものです。得られた弾性ゴムは、当初は靴底やホース、タイヤなどの製品に使用されていました。天然ゴムのブームは、20世紀初頭の自動車産業の勃興の後、それに伴う自動車用タイヤの莫大な需要によってもたらされたものでした。

ガッタパーチャ(トランス-1,4ポリイソプレン)

ガッタパーチャをご存知でしょうか?化学的には天然ゴムと似ていますが、分子構造が異なる(天然ゴム:非晶質、ガッタパーチャ:結晶質)エラストマーです。分子構造の違いは、それから作られる材料の剛性が高くなるなど、他の特性ももたらします。その天然ポリマーの基本は、ガッタパーチャの木の乳状の樹液です。これを蒸発させ、得られたラテックスを凝固させます。

かつてガッタパーチャは、ゴルフボールや海底ケーブルの絶縁材などに使われていました。しかし、現在、その使用は少なくなっています。

合成ポリイソプレン

合成ポリイソプレンゴムは、その微細構造が天然ゴムと異なっています。天然ゴムがほとんどシス-1,4ポリマーからなるのに対し、合成ポリイソプレンはシス-1,4、トランス-1,4、3,4-ビニルポリマーの混合物です。これも特性の違いの原因になります。例えば、合成ゴムは天然ゴムに比べ、一般的に引裂抵抗や引張強度がやや劣ります。いずれも耐ゴム疲労性に優れ、広い温度範囲で圧縮永久歪み、弾性、耐摩耗性、耐クリープ性に優れています。しかし、ガソリンやオゾン、各種有機溶剤に対する耐性は低くなります。合成ゴムの重要な使用分野では、その非常に優れた機械的特性と有利な価格性能比が利点となっています。

ポリブタジエン

ポリブタジエン(PBD)は、世界の合成ゴム消費量の4分の1を占めています。ガラス転移温度が非常に低く、耐摩耗性に優れた弾性ゴムです。発熱が少ないため、タイヤ用途に最適です。PBDはSBR(スチレンブタジエンゴム)よりも転がり抵抗が小さく、濡れた路面での摩擦も小さくなっています。そのため、PBDは通常、タイヤの性能を向上させるためにSBRや天然ゴムとブレンドされます。

スチレンブタジエンゴム

スチレンブタジエンゴム(SBR)は、スチレンとブタジエンを原料として製造されます。2つのモノマーの混合物は溶液(S-SBR)またはエマルジョン(E-SBR)の状態で重合しますが、後者の製法が現在でも最も一般的に用いられています。ポリマーの特性は、2つのモノマーの比率に依存します。例えば、スチレンの含有量が多いと、ゴムはより硬くなります。

SBRは比較的安価で、摩耗や接着の特性が良く、(添加剤の助けを借りると)経年劣化性が改善されるという特徴があります。自動車用タイヤの約半分は、各種のSBRから生産されています。その他、駆動用クラッチ、靴底、コンベヤベルト、接着剤など、さまざまなゴム成形品に使用されています。

なお、SBRとTPS(スチレン-ブタジエン-スチレンブロック共重合体)を混同しないよう注意してください。どちらも同じモノマーから製造されますが、スチレン-ブタジエン-スチレンブロック共重合体は、スチレンとブタジエンの各モノマーがそれぞれで重合体ブロックを形成し、これらが互いに結合しています。一方、SBRは、2つのモノマーがランダムに結合しています。

その他の不飽和エラストマー

その他の重要な不飽和エラストマーとしては、クロロプレンゴム、ブチルゴム、ニトリルゴムがあります。

飽和エラストマー

飽和エラストマーは、熱、放射線、オゾン、酸素などの環境因子に対して高い安定性を持つことが特徴です。これらの環境因子による反応は、ある条件や状況下でしか起こりません。アクリルゴムやシリコーンゴム、エチレンビニルアセテートコポリマー、EPM/EPDMゴムなどが重要な種類です。

EPM/EPDMゴム

EPMゴムは、不飽和炭素-炭素二重結合を持たないエチレンモノマーとプロピレンモノマーから製造されます。長鎖ポリマーは、それぞれ1つ以上のモノマーが端と端で架橋されたものです。エチレンとプロピレンの2種類のモノマーからなるコポリマーに対し、ジエンとのターポリマーでは第3のモノマーが加えられます。

エチレンプロピレンゴムEPM(EPR)とEPDMはそれぞれEPコポリマー、EPターポリマーになります。EPMとEPDMの性能の差はごくわずかです。濃酢酸のような極めて要求の厳しい用途でなければ、性能に大きな差は生じません。ここで、EPDMコンパウンドの中には、多くのEPMよりも優れた性能を発揮するものがあります。

弾力性のあるゴム材料を作るには、原則としてポリマー鎖を加硫によって結合させる必要があります。各ポリマー鎖の化学的特性から、EPMの硬化プロセスでは過酸化物系が使用されます。一方、EPDMの場合は、ジエンモノマーが加硫部位となるため、過酸化物または硫黄で加硫することができます。この適応性により、シーリング業界では、EPベースのゴムコンパウンドの多くに、EPMよりもEPDMが好まれて使用されています。一方、自動車産業など、EPMが広く使われ続けている業界もまだあります。

アクリルゴム(ACM)

アクリルゴム(ACM)は、化学名「アルキルアクリレートコポリマー」とも呼ばれる、アクリル酸エチルなどのアクリレートと少量の加硫促進モノマーからなる合成エラストマーです。製造工程は、通常、乳化重合または懸濁重合になります。飽和骨格と極性側基の組み合わせにより、耐熱性、耐酸化性に優れた製品が得られます。また、油圧オイルに対する耐性も優れています。さらに、耐オゾン性、耐候性も良好です。

ACMは、主に高い耐熱性と耐油性が要求される用途に使用されています。特に、ホースやシールなどのトランスミッション部品やシャフトシールに使用されています。また、その優れた弾性から、制振ベアリングなど振動を減衰させる用途にも広く使われています。

シリコーンゴム(SI、Q、VMQ)

シリコーンゴムはケイ素、炭素、水素、酸素を含む高機能エラストマーです。そして、そのエラストマーは一般に非反応性です。シリコーンゴムは、その構造中にSi-O結合を持つため、天然ゴムに比べて耐熱性、耐候性、耐オゾン性、耐摩耗性、化学的安定性、電気絶縁性などの特性が向上しています。その安定性の良さと極端な温度への耐性は、強調されるべきでしょう。

シリコーンゴムは、猛暑や氷点下にさらされても、最終製品の機械的強度と原型を保つことが求められる産業で、ますます多く使用されるようになっています。シリコーンゴムは、その特性や製造・成形の容易さから、さまざまな用途や製品に使用されています。

- 自動車

- 日用品

- スポーツウェア

- 電気・電子

- シーラント

- 医療・ヘルスケア

- 工業

- 航空宇宙

- 半導体産業

その他の飽和エラストマー

その他の重要な飽和エラストマーとしては下記のものがあります。

- エピクロルヒドリンゴム(ECO)

- フロロシリコーンゴム(FVMQ)

- フッ素エラストマー(FKM、FEPM)

- パーフルオロエラストマー(FFKM)

- クロロスルホン化ポリエチレン(CSM)

熱可塑性エラストマー

製造や設計に高い柔軟性を求めますか?熱可塑性エラストマー(TPE)は、最も汎用性の高いプラスチックであるため、お客さまにとって最適な素材になるかもしれません。TPEは、押出成形や射出成形などの熱可塑性プロセスでの加工性に優れています。加硫など時間を要するゴムの加工プロセスが不要になります。

TPEは、ハードセグメントとソフトセグメントを持つ分子構造により、高い弾性を有しています。結晶性ポリマーと非晶性ポリマーの物理的なブレンドやアロイである場合もあります。また、ブロック共重合体で、ポリマー鎖中に結晶性(そうでない場合は強い凝集力を持つ)ドメインのブロックと非晶性ドメインのブロックを有する構造もあります。

TPEやブレンドの場合、最終製品のプラスチック特性はハードブロックが担っています。加工性や耐熱性、引裂強度や引張強度、耐薬品性、接着性などの材料特性も確保されています。ソフトブロックは、エラストマー特性、特に硬度や柔軟性、永久変形の程度を決定します。

TPEの重要な用途は以下の通りです。

- 粘着剤、コーティング剤、シーラント

- コンパウンド

- 日用品

- 電子機器

- 一般工業・建材

- メディカル

- 自動車

- オイル改質

- スポーツ用品・フットウェア

- 3Dプリンティング

TPEについてもっと知りたいですか?お教えします!

エラストマーの加工

さて、エラストマーがどのように加工されているのか知りたいのではないでしょうか?加工方法としては、加硫工程と射出成形工程が最も重要なものです。射出成形では、溶融したエラストマーを金型に流し込みます。そして、最終製品は金型の形をコピーされます。射出成型には、共射出、インサートインジェクションも含まれます。天然ゴムや合成ゴムは加硫されることによりより優れたエラストマーに改質されします。製造されたゴムは、改質前と対照的に恒久的に弾性的な性質を有します。合成ゴムの架橋には、従来の硫黄加硫のほか、電子線やフリーラジカルなどによる架橋のプロセスが用いられることも多いです。

その他の加工方法としては、以下のようなものがあります。

- 押出成形

- 押出ブロー成形

- 3Dプリンティング

- カレンダー成形など

用途

エラストマーの例

豊富な種類のエラストマーを取り揃えております。クラレのユニークな特性を持つエラストマーと、その代表的な例を紹介します。

クラレのエラストマー

その他の一般的な例

私たちの日常生活では、いたるところでゴムを目にします。小さなゴム印から何キロも続くベルトコンベアーまで、何万点もの日用品がゴムのおかげで機能しているのです。また、エラストマーは、輪ゴムのように私たちがよく知っている伸縮自在の日用品の素材にも使われています。

ビジネスに関するお問い合わせ

クラレの高機能エラストマーについてより詳しく知りたい方は、こちらまでお問い合わせください。

お問い合わせ