3Dプリンティング用途

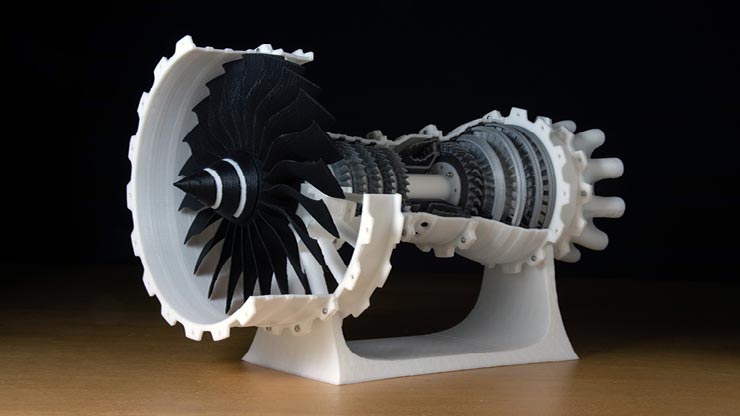

3Dプリンティング技術は1980年代に誕生しました。当初の用途は、試作品を高速に作成する「ラピッドプロトタイピング」です。この積層造形技術は急速に発展し、現在では、エンドユーザー向けの機能的な部品を製造するために3Dプリンティングを採用する企業が増えています。近い将来には、3Dプリンターを用いて顧客が求める製品を商業生産することも可能になるでしょう。

3Dプリンティングは、製造面での利便性を誇るだけでなく、廃棄物を最小限に抑えることができるため、環境に配慮した製造手段でもあります。3Dプリンティングは材料を付加しながら製造していく積層造形であるため、切削加工などの除去加工とは違い、必要な量の材料しか利用しません。加えて、残りの樹脂はリサイクルされ、新たな製品の製造に使用されます。

製造業においては、ゴムのような特性が必要とされる場面で熱可塑性エラストマー(TPE)が頻繁に3Dプリンティングに利用されます。最近では、主な素材(PLAやABSなど)に加えて、TPEも積層造形に使われるようになりました。例えば、TPEは、雑貨、スポーツ用品、電子機器のほか、自動車や建材部品にも使用することができます。

TPEは、柔軟性、耐久性が求められる場面に適しています。TPEを使った3Dプリンティングはシリコンプリントなどの他の素材に比べて低コストで、大規模な産業での使用に適しています。TPEは、試作品、エンドユーザー向けの部品製造のどちらにも利用できます。

クラレはいくつかのTPE製品を扱っています。特にポリ乳酸(PLA)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリカーボネート(PC)にクラレのTPE製品を添加することで、加工性の改良に寄与します。

3Dプリンターの種類

3Dプリンティングとは、素材を何層にも重ねていく様々な積層造形技術のことです。金属、砂、紙、そして一般的には樹脂など、多種多様な素材が使用されます。エラストマーを使用した3Dプリンティングでは、FDM/PAM、SLA、SLSの3つの手法が一般的です。これらの違いは、機械に供給される材料の種類や供給方法(液体、熱溶融、粉末)です。

「熱溶解積層造形方式(FDM, PAM)」では、3Dプリンティング用のエラストマーを溶解させ最終製品のプロトタイプが作製されます。「選択的レーザー焼結(SLS)」には、粉末を使い造形する粉末溶融焼結技術が用いられます。「光造形方式(SLA)」は液槽光重合とも呼ばれ、液体または樹脂を光で固形化させ、層状に積み上げて造形を行います。

クラレの3Dプリンティング向け製品ラインナップ

クラレでは、3Dプリンティング業界および顧客の要望に適したTPEをご用意しています。各素材は、厳しい生産条件下でも安定した結果をもたらします。クラレのエラストマーは、優れた弾性、制振性、透明性、流動性を持ち、樹脂の弾性向上にも寄与します。また、一部の素材はPLAなどのバイオベースポリマーの改質剤としても使用可能です。3Dプリンティングに用いられるクラレのエラストマーの特長と課題は以下の通りです。

特長

- 柔軟な素材

- 高い透明度

- 長い耐用年数

- 良好な耐衝撃性

- 流動性と効率性を向上

- 滑らかな表面特性

- 改質剤として用いた場合、PLA、ABS、PCの耐衝撃性と流動性を向上

課題

エラストマー本来の物理的、熱的、機械的特性の関係上、3Dプリンティング用途での利用は依然として簡単ではありません。

3Dプリンティング技術選びのポイント

エラストマーを3Dプリンターで加工する場合、予算、機械的要件、材料の供給方法、部品の形状、および外観などの基準を考慮して適した方式を選択する必要があります。

3Dプリンティングは小ロットの生産に適しています。一方で、大規模な生産にはその他の手法が有用かもしれません。複雑で機能的な形状を持つ部品について言えば、3Dプリンティングが唯一の選択肢となることも多々あります。

適切な技術を選択するためには、製品の主な仕様に照らし合わせ、各種技術の利点と課題を考慮する必要があります。ここからはエラストマーを利用した最も一般的な3Dプリンティング技術の詳細をご紹介します。

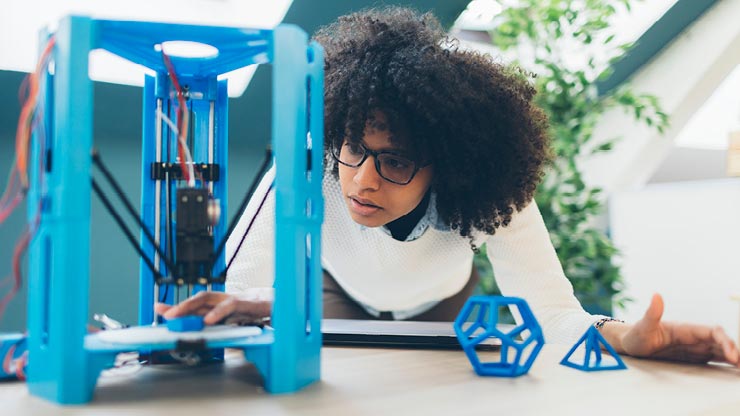

フィラメント式

「熱溶解積層法(FDM)」は、樹脂部品の製造に広く使われる3Dプリンティング技術です。FDMにはデスクトップタイプの3Dプリンターが利用されます。フィラメント式では、エラストマーを押し出し、固定された台上に層を重ねることで造形を行います。FDMは、ラピッドプロトタイピングや安価な模型製造、高い精度や表面品質が必須ではない場合に適しています。

FDMは、顧客が要望する熱可塑性樹脂部品やプロトタイプを製造する際に、最も費用対効果の高い3Dプリンティングの手法です。この技術は必要な時にすぐに利用でき、リードタイムの短縮が期待できます。プロトタイプ作製や、その他の商品化前の機能確認のために、幅広い熱可塑性樹脂が利用できるのが利点です。しかし、FDMは他の積層造形技術に比べてきめ細かさや精度が低くなりがちであるため、複雑な部品の製造には適しません。さらに、この技術を用いて製造された物体では、表面の構造が目に見えるかたちで残ることがあり、そのような場合には後処理が必要になります。

一般的に、エラストマー樹脂が柔軟であればあるほど、フィラメントの送り速度が遅くなり、供給が困難なものになります。

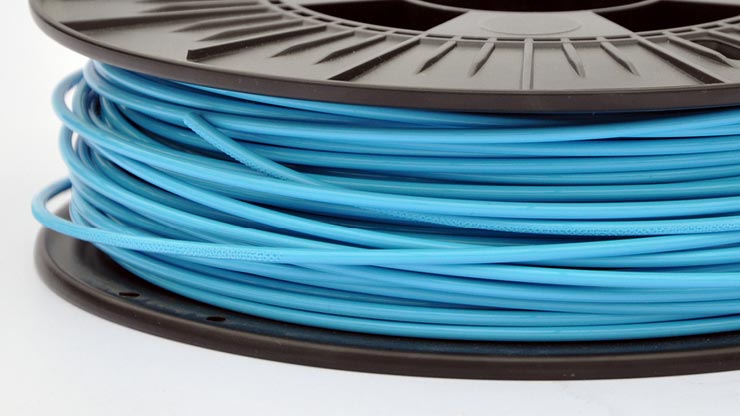

熱溶解積層法(FDM)の仕組み

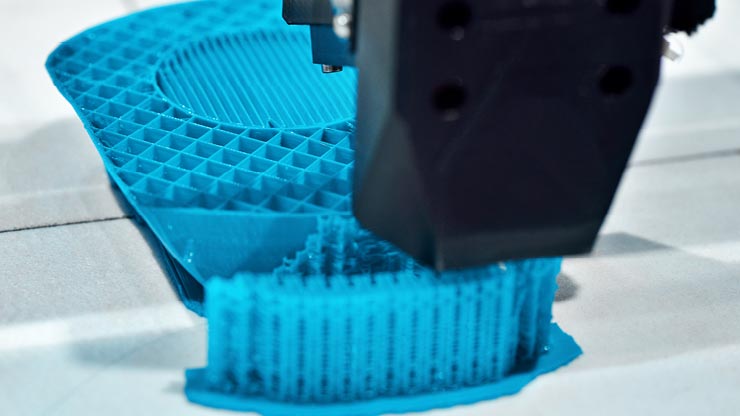

- 3Dプリンティング用エラストマーのスプールをプリンターにセットします。エラストマーフィラメントが、押出機から押し出され、ヘッド内で適切な温度にまで加熱された上でノズルから吐出されます。

- ヘッドは3軸駆動機構に取り付けられています。溶解した素材は、細いフィラメントストランドとして台上に層状に吐出され、冷えると固まります。ヘッドの送風機によって冷却を促進することもできます。

- 1つの層が完成したら、次の層へと進みます。この工程を繰り返し、造形を行います。

エラストマーやPLAを用いた3Dプリンティング

ポリ乳酸(PLA)は、トウモロコシのデンプンなどの再生可能な資源をポリマー化したものです。PLAには生分解性があります。3Dプリンティング用のPLAフィラメントは、通常、PLAだけで作られることはありません。一般的には、必要な特性を持たせるために添加物が加えられます。

一例として、クラレではPLAの極性樹脂の改質に使用できるアクリル系熱可塑性エラストマー〈クラリティ®〉を販売しています。

PLAフィラメント利用の利点は、3Dプリンティングにおける制約を上回ります。またクラレのエラストマーを添加することで、数々の優れた特長が得られます。

特長

- 高い耐衝撃性

- 優れた低温特性

- バイオ比率を向上できる

- バイオ由来であり再生可能な資源から製造

- 成形時のガス発生が少ない

- 反りが発生しない

制限

製造できるパーツの機械的特性は限られます。

ペレット式

フィラメント式とペレット式の違いは、押出工程にあります。フィラメント式では、エラストマーのフィラメントがギアにより押し出されます。これにより、3Dプリンティング用のエラストマーがヒートブロックに押し付けられ、溶解しノズルから吐出します。ペレット式では、まずペレットをホッパーに投入します。ペレットがシリンダーへと移動し、モーター駆動のスクリュー機構によって複数の加熱ゾーンを経て、最終的にノズルから吐出されます。

特長と強み

- 処理能力の向上

- 材料の選択肢が大幅に増える(特に非常に柔らかな素材が利用可能になる)

- ペレット式は、フィラメント式と比較してコストパフォーマンスが優れる

- より大きな部品の製造が可能

光造形(SLA)

光造形(SLA)は、エラストマーを用いた3Dプリンティングに一般的に利用される手法です。主な特徴として、正確なディテールの表現、滑らかな表面、狭い公差、そして耐候性、等方性、柔軟性などの機械的特性が挙げられます。その結果、優れた表面構造での造形が可能です。

この手法は、医療、歯科分野の解剖模型製造などで広く使用されます。また、玩具や宝飾品などの大量生産品向けの鋳型製造にも使用されています。

特長

- 複雑なディテールを表現する必要のある物体の高度な造形が可能

- 表面が非常に滑らかになり、外観を重視したプロトタイプに適する

- 特殊なSLA素材が利用できる(例:透明、柔軟で注型に利用可能な樹脂)

課題

- 造形物は一般的に脆く、他の技術ほど機能的なプロトタイプには適さない

- 日光にさらされると、外観や機械的特性が経時劣化する

- サポート材が必要

- 後処理が必要

光造形(SLA)の仕組み

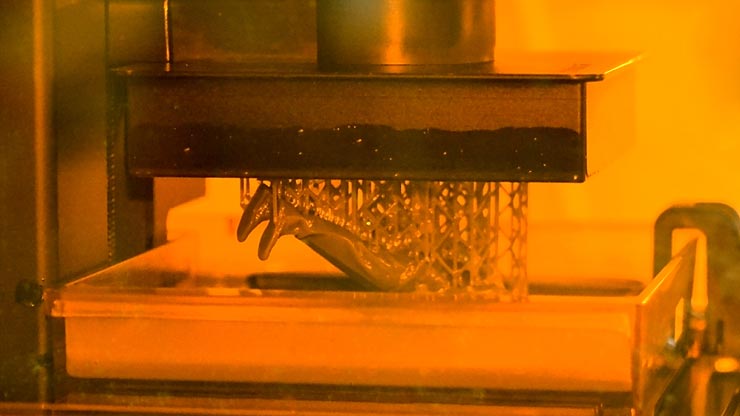

一般的なデスクトップタイプのSLAプリンターには、紫外線レーザーが搭載されています。このレーザーによってトレイの光硬化性樹脂から作り出された各層が硬化します。紫外線レーザーが照射された部分の液体樹脂が固まる仕組みです。

レーザー照射のたびに薄い層が作られ、それが前の層(またはビルドプラットフォーム)とトレイの底面に接着されます。その後、ビルドプラットフォームが層の厚さ分だけ下がり、造形完成までこの工程を繰り返します。

選択的レーザー焼結(SLS)

光造形(SLA)に対し、エラストマーを用いた3Dプリンティングに伴う技術的な課題を克服するために、選択的レーザー焼結(SLS)の開発が進められています。SLSは業界では一般的な手法ですが、現在の技術では熱可塑性エラストマー(TPE)ベースの粉末が固まってしまう傾向にあります。しかし近い将来、メーカーの高い品質基準を満たす、エラストマーに適したSLS処理技術が実現することでしょう。

特長

- 優れた機械的特性を必要とする機能部品や試作品の製造に最適

- サポート材が必要ないため複雑な造形が可能

- 高い機械的安定性

- 小、中ロットでも高いコストパフォーマンスを実現

課題

- SLSでは、表面が粉っぽく内部に空隙があるため、後処理や仕上げが必要になる

- 対象物の大きさや厚さによっては、過焼結によりディテールや空洞が失われることがある

- 焼結という性質上、造形の形状によっては収縮や反りが発生しやすくなる

選択的レーザー焼結(SLS)の仕組み

この方式の材料には粉末状の3Dプリンティング用エラストマーを利用します。まず融点を超えない温度まで加熱します。レーザーが3Dモデルの断面をスキャンし、材料の融点で粉末を加熱することで、固体になります。その後、プラットフォームがビルドチャンバーの下方に1層分だけ移動し、新しい層が同様に焼結されます。この工程を最後の層まで繰り返します。未融解の粉末が造形モデルを支えるかたちになり、追加でのサポート材は必要ありません。最終的に、造形モデルはチャンバー内で冷却されます。

〈クラレ液状ゴム〉を用いた3Dプリンティングの可能性

〈クラレ液状ゴム〉のうちUV硬化可能な銘柄である UC-102M、UC-203Mは、非常に柔らかな3Dプリンティングに、そして、アクリル系やウレタン系のUV硬化樹脂の改質剤として使用することで、造形物の耐衝撃性が向上できる可能性があります。

UC-102M、UC-203Mは、以下の特性を有します。

- 良好な低温特性(ガラス転移温度Tgが低い)

- 低収縮率

- 絶縁性

- 接着性

お問い合わせ